全国服务电话

021-61553650

全国服务电话

021-61553650

全国服务电话

021-61553650

全国服务电话

021-61553650

全国服务电话

021-61553650

全国服务电话

021-61553650

某销售员:“当然好了,我跟您讲,车最重要的是什么?安全啊!您看这车门,一体成型的,这门框,都是超高强度钢,特别结实,还有门板,您摁摁,是不是比日系车厚实。不过这些都不算得上什么,最重要的是朗逸用了激光焊接,这比日系车上用的点焊更先进。”

某销售员:“这么跟您说吧,激光焊接好比拉锁,点焊好比纽扣,平时扯带拉锁的衣服要比带纽扣的费力吧,一个原理,激光焊接的强度也要比点焊高,车子自然也就更安全。”

到这里,这位销售人员声情并茂的描述可能已经让你认识到了激光焊接这一“黑科技”的威力,相信激光焊接并不便宜,而且愈发觉得日系车不地道,这么重要的技术都不用,看来“神车”果然厉害......

然而,事实真的如此吗?大众销售人员口中经常提到的激光焊接真的一定比点焊好?而用了点焊的车子是不是就不安全可靠?

“激光焊接”慢慢的变成了大众这两年来主要卖点之一,而且在媒体圈中也是津津乐道,那什么是激光焊接?

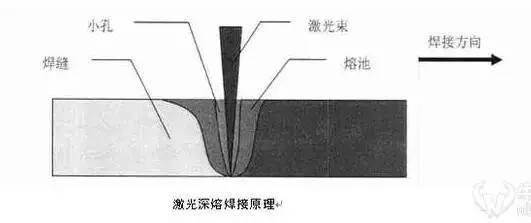

所谓的激光焊接是利用高能量密度的激光束作为热源的一种高效精密焊接方法,焊接过程属热传导型,即激光辐射加热工件表面,表面热量通过热传导向内部扩散,经过控制激光脉冲的宽度、能量、峰值功率和重复频率等参数,使工件熔化,形成特定的熔池。

目前,激光焊接被大量用于汽车制造领域,奥迪、奔驰、大众、沃尔沃等欧洲的汽车制造厂早在20世纪80年代就慢慢的开始采取了激光焊接车顶、车身、侧框等钣金件。不过,相比激光焊接,电阻焊接(就是大家说的“点焊”)出现的时间更早,而且应用场景范围更广。

电阻焊接,是通过焊枪的电极臂,将被焊工件压紧于两电极之间,并施以电流,利用电流流经工件接触面及邻近区域产生的电阻热效应将其加热到熔化或塑性状态,使之形成金属结合的一种方法。

电阻焊接多出现在日系车主机厂,丰田、本田都有采用,所以这些车也自然被大众销售人员经常拿来对比,讲焊点比较丑、车身强度不高以拉升大众安全形象。(无奈脸)

激光焊接确实有很多优点,激光束易于聚焦、对准及受光学仪器所导引,可放置在离工件适当的距离,并能在工件周围的机具或障碍间再导引,电阻焊接则因受到空间限制而无法作业。所以我们能在小型且间隔相近的车身零部件上(比如门框和后盖)见到激光焊接的身影,在这些位置,如果采用电阻焊接,一来耗时比较长,二来难度也比较大。

另外,与电阻焊接相比,激光焊接的自动化程度更高,焊接速度更快,很适合焊接像车身和侧围这样的大范围连续车身部件。若遇到多种车型共线生产,激光焊接的优势也能大大滴体现,因为它切换装置将激光束传送至多个工作站,就能够直接进行另一种车型的生产,而没有如此柔性的电阻焊接还需要对若干焊接机器人重新编程。

然而更重要的是,面对各种异质材料,电阻焊接就束手无策了,这时只能用激光焊接来接合。如当下大热未来一段时间仍会继续热下去的全铝车身,它就不适合传统焊接工艺,而需要用铆接和胶合工艺拼接,当然这并代表铝合金不能焊接,实际上奥迪的ASF全铝车身就使用了MIG激光焊接技术。

等会儿,这位客官说了:“你罗里吧嗦了这么多,好像也没提强度的事啊?这难道不是‘神车’最为人称道的点吗?”

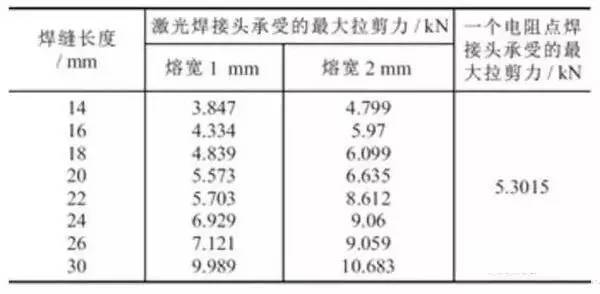

好,看来机智的你已经发现了问题所在,那话不多说,直接上图,让你看看究竟谁的强度最高。

(本图来自湖南大学汽车实验室《车身零部件的激光焊接与电阻焊接对比分析》)

事实是,激光焊接的抗拉强度取决于焊缝长度和熔宽,焊缝长度一定,熔宽越宽,强度越高,而熔宽一定,焊缝长度越长,强度越高。单一电阻焊点的抗拉强度一定,它和焊缝长度及熔宽无关。通过上表我们还能发现,单一电阻焊点的抗拉强度与焊缝长度20mm、熔宽1mm的激光焊接近,而随着激光焊缝长度变短,强度也能超过后者的,那我们是不是就能这样说,如果按照这样的参数把电阻焊点铺满整条车顶纵梁,电阻焊强度水平是能和激光焊一致的。要实现这样的焊接密度难吗?对于大厂来说不难吧,那销售单凭一句“激光焊就是比点焊好”来评判两种工艺的高低,是不是不够客观......

2)焊件需使用夹治具时,必须确保焊件的最终位置需与激光束将冲击的焊点对准;

结论:用了激光焊的车顶确实更美观,然而它却不能成为车身强度的最主要贡献者,更不能将其视为车辆安全的决定因素,要知道用激光来焊个车顶这样的覆盖件并不是最重要的,而根本还是要看车身骨架是否坚固。所以,下次再去大众4S店遇到销售指着激光焊接的车顶大夸特夸时,你大可不必太上心,好好看车就好了。